A utilização de sistemas supervisórios surge com a necessidade de uma interface capaz de disponibilizar informações importantes sobre os processos de uma planta industrial para os seus operadores.

O sistema SCADA, do inglês, Supervisory Control and Data Acquisition, ou Sistema de Supervisão e Aquisição de Dados, é uma aplicação adotada para elaborar o supervisório industrial, que faz a análise de variáveis e dispositivos de sistemas de controle. Isso faz com que seja possível atuar com hardwares e softwares de diferentes fabricantes.

O SCADA pode ser usado em sistemas operacionais convencionais e pode ser instalado em uma ou várias máquinas. Entenda melhor neste artigo.

Integração da produção industrial com sistemas de gestão

Por meio de redes de comunicação industrial, os sistemas supervisórios são responsáveis por monitorar, coletar, organizar e gerenciar as informações presentes nos dispositivos de controle da planta, transformando assim os dados de processo em informação relevante para os usuários dos equipamentos.

A Figura 1 apresenta os níveis hierárquicos dos sistemas presentes em um sistema de automação.

Figura 1 – Pirâmide da Automação Fonte: Abacaxi Digital

Os sistemas de supervisão encontram-se no terceiro nível da pirâmide de automação, acima dos dispositivos de campo, como sensores e inversores, bem como dos equipamentos de controle como CLP’s e IHM’s. Com isso, o escopo de atuação desse sistema consiste em realizar a interface entre os níveis superiores da pirâmide com os equipamentos instalados em campo e operação da planta.

Sistema de Supervisão, Controle e Aquisição de Dados (SCADA) é o nome dado às aplicações utilizadas em plantas industriais para a elaboração de sistemas supervisórios, tratando-se de um software dedicado para supervisionar dados de processo e disponibilizar a informação coletada em uma interface gráfica para os operadores, bem como integrar os dados com sistemas superiores como MES (Manufacturing Execution System, ou Sistema de Execução de Manufatura) e ERP (Enterprise Resource Planning, ou Planejamento de Recursos Empresariais em português).

O sistema supervisório SCADA permite a visualização completa de todas as informações de uma planta em suas diversas áreas, uma vez que integra os níveis de controle 1 e 2 da pirâmide de automação, conforme a Figura 1.

Funcionamento dos sistemas supervisórios

Os sensores realizam a leitura de algumas variáveis. Os controladores guardam instruções e funções de lógicas específicas, podendo mudar as condições dos atuadores do processo por meio de tais instruções ou comandos feitos pelo SCADA.

O sistema supervisório SCADA, a partir disso, coleta e guarda dados do processo, entregando, após esse momento, as informações necessárias. Entre os dados que podem ser controlados e analisados via automação, estão:

- tensão;

- vazão;

- peso;

- nível;

- umidade;

- pressão;

- temperatura;

- corrente.

O sistema supervisório apresenta aos operadores, em diversas telas, os dados, tendências, gráficos etc.

Componentes do sistema SCADA

No geral, um sistema SCADA é composto principalmente pelos seguintes componentes:

- Interface Homem Máquina;

- Servidor de Aplicação;

- Servidor de Banco de Dados;

- Servidor de Comunicação.

Figura 2 – Arquitetura SCADA

As informações de máquinas de campo são levadas aos controladores (CLPs), supervisionados por Interface Homem-Máquina (IHM).

As interfaces possuem a estrutura visual do SCADA, oferecendo acesso aos dados de forma completa e permitindo a execução de ações. Funções podem ser realizadas remotamente e também de maneira automática.

Em IHMs, permite-se a identificação de alarmes e condições de operação. Operadores podem criar telas e controles personalizados, além disso, também há uma interação com os equipamentos da fábrica.

Os servidores de aplicação, banco de dados e comunicação podem ser instalados na mesma máquina física.

Em um sistema SCADA, interfaces homem-máquina (IHM) são todos os dispositivos utilizados para realizar a interface entre usuários e a aplicação de supervisão, sejam eles painéis de operação com telas sensíveis ao toque, sejam workstations instaladas no centro de controle e operação.

Esses equipamentos estão conectados ao servidor de aplicação onde se encontram as informações dos equipamentos de controle e são responsáveis por realizar a apresentação gráfica dos dados coletados.

Os equipamentos mais utilizados para realizar esse tipo de interface no sistema SCADA são as workstations, computadores equipados com múltiplos monitores geralmente instalados nas salas de controle e Panel PC’s, computadores com tela sensível ao toque instaladas nas áreas de operação da planta.

Supervisório industrial na automação: vantagens

O sistema supervisório SCADA oferece diversos benefícios na automação industrial. Por meio dessa tecnologia, é possível monitorar e controlar processos industriais de forma eficiente, proporcionando melhorias que impactam positivamente na produtividade, segurança e eficiência operacional. A seguir abordamos algumas dessas vantagens.

Tomada de ações proativas

Um sistema supervisório industrial oferece a capacidade de analisar tendências e variações nos dados coletados, permitindo tomar ações proativas para aumentar a produção da planta.

Ao identificar padrões e tendências, é possível antecipar problemas e colocar em prática medidas corretivas antes que tais circunstâncias afetem o desempenho do processo. Essa abordagem proativa colabora para o setor estratégico, aumenta a eficiência e reduz possíveis impactos negativos.

Sinalização e registro de falha

Esse sistema também registra e sinaliza falhas que ocorrem no processo, permitindo uma rápida identificação e resposta a problemas. Essas falhas são armazenadas em um banco de dados, que serve como um histórico empresarial, fornecendo informações valiosas para análises posteriores.

O registro das falhas contribui para a detecção de padrões, identificação de causas raiz e implementação de medidas preventivas para evitar recorrências.

Possibilidade de operação remota

Outra vantagem importante é a possibilidade de operação remota do processo, o que traz uma série de benefícios. Dessa forma, os operadores conseguem monitorar e controlar as atividades da planta mesmo em locais externos, favorecendo a flexibilidade e a eficiência operacional.

Além disso, a operação remota possibilita que haja mais rapidez em eventos e situações emergenciais, o que garante uma tomada de decisão ágil e eficaz.

Criação de relatórios e gráficos

O sistema SCADA permite ainda a criação de relatórios e gráficos personalizados. Assim, há o fornecimento de informações claras e visualmente atrativas sobre o desempenho do processo. Esses documentos podem incluir, por exemplo, dados como produção, consumo de energia, eficiência, qualidade, entre outros.

Quando se trata de análise e o monitoramento do processo, essas informações são essenciais, pois ajudam a identificar áreas de melhoria e auxiliam na tomada de decisões.

Crescimento da disponibilidade da planta

Com um supervisório industrial, a disponibilidade da planta aumenta significativamente. A monitorização constante dos equipamentos e dispositivos permite identificar falhas ou problemas em estágios iniciais, evitando tempos de parada não programados.

Além disso, a rápida detecção e resposta a eventos anormais contribuem para a manutenção preditiva e preventiva, reduzindo a ocorrência de falhas graves e prolongando a vida útil dos ativos.

Informações de confiança e exatas

Há também o benefício desse sistema fornecer informações precisas e confiáveis sobre o processo, garantindo uma base sólida para análises e tomada de decisões. Os dados coletados em tempo real podem ser apresentados com mais objetividade, permitindo melhor análise do desempenho e das condições do sistema.

Essa precisão e confiabilidade das informações são fundamentais para garantir a eficiência e a segurança das operações industriais.

Programação de ações customizadas

O sistema supervisório SCADA permite programar ações customizadas por meio de scripts, adaptando-o às necessidades específicas de cada aplicação. Essa flexibilidade permite a automação de tarefas repetitivas e a implementação de lógicas complexas para otimizar o processo.

Os scripts personalizados permitem maior personalização e controle sobre o sistema supervisório, atendendo às demandas específicas da indústria.

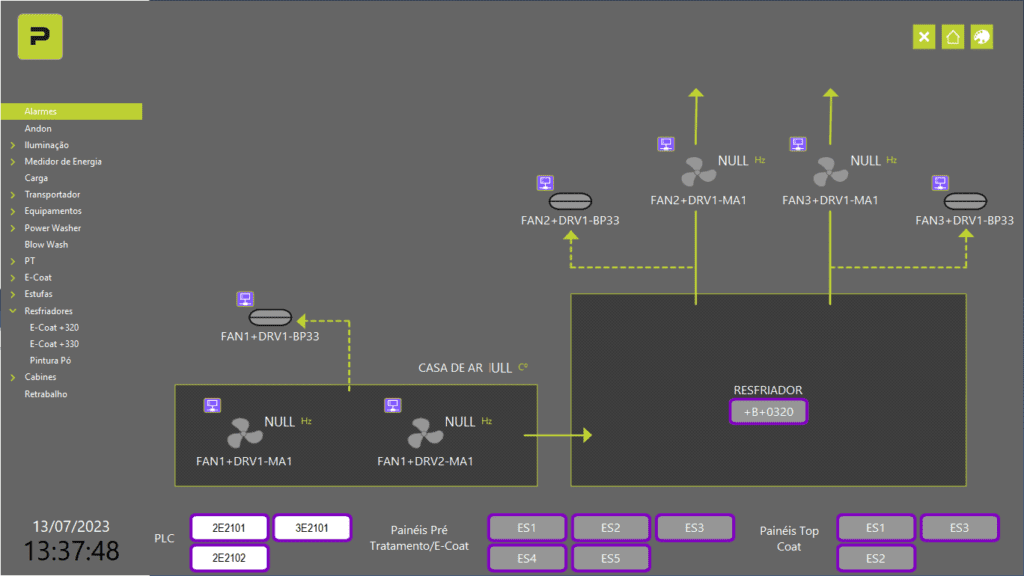

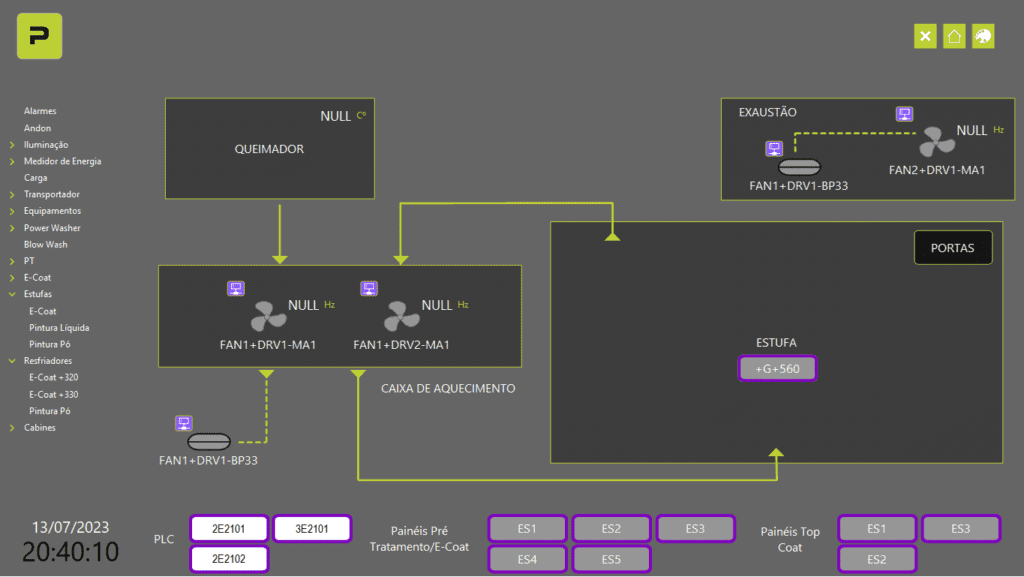

Elaboração de representações gráficas

Entre os pontos positivos está a possibilidade de criação de representações gráficas intuitivas que exibem as possíveis condições de um equipamento. Essas representações possibilitam aos operadores a visualização do estado dos equipamentos, identificação de falhas e realização de medidas corretivas com mais agilidade.

Essa visualização gráfica simplifica a compreensão do sistema e facilita a detecção de anomalias, contribuindo para a manutenção preventiva e redução de tempos de parada.

Controle de valores predefinidos

Com esse recurso, é possível definir limites e valores predefinidos para as variáveis do processo. Isso permite um controle preciso sobre as condições operacionais, garantindo que o processo esteja dentro dos parâmetros desejados.

Caso alguma variável ultrapasse os limites estabelecidos, o sistema emite alertas ou toma ações corretivas automaticamente, evitando desvios e possíveis problemas.

Monitoramento do status dos dispositivos e equipamentos

O sistema supervisório industrial oferece o monitoramento contínuo do status dos dispositivos e equipamentos da planta. Com isso, é possível identificar possíveis falhas, detectar problemas de desempenho e acompanhar o funcionamento de cada componente do sistema.

O monitoramento em tempo real auxilia na manutenção preventiva, na antecipação de falhas e na programação de atividades de manutenção de forma mais eficiente.

Redução de custos operacionais

Uma das principais vantagens desse tipo de sistema é a redução de custos operacionais, além da diminuição de desperdícios, otimização do consumo de energia e diminuição dos tempos de parada não programados.

Tendo uma operação mais eficiente e monitoramento contínuo, há maior produtividade, menor tempo de inatividade e melhor gestão dos recursos, impactando positivamente os custos operacionais globais da indústria.

Como é possível perceber, a implementação do sistema supervisório SCADA essa importante aplicação na automação traz muitas vantagens significativas que melhoram a eficiência, a confiabilidade e a rentabilidade das operações industriais.

Aproveite a visita e conheça mais detalhes sobre a operação do sistema supervisório SCADA (telas, recursos, e sinalizações) em nosso blogpost voltado ao assunto.